Dieser virtuelle Rundgang führt durch die Roggenkunstmühle in Krailling bei München in Bayern.

Ich habe diese Mühle ausgeählt, weil sie eine der wenigen, ehemaligen Handwerksmühlen ist, vor allem aber auch, weil es eine schöne, erhaltene Kunstmühle ist, wo ich das Gefühl hatte, daß der Müller gestern erst die Arbeit eingestellt hat.

Auf meiner Suche nach der Idealen Mühle ist die Linnermühle eine der Mühlen, welche vom Bau und Aufbau her dazu zählt, die Anlage nur leider nicht mehr produziert. Würde diese Mühle noch produzieren, diese Mühle wäre die ideale Mühle für meinen Geschmack.

Daher möchte ich nicht versäumen, Euch diese wunderbare Mühle vorzustellen

Die Mühle geht auf einen Mühlenstandort im 14. Jahrhundert zurück, der noch heute existiert. Die Geschichte erzählt, von einem Brand, der die vorherige Mühle zerstört hat, so daß die Mühle neu aufgebaut wurde. Es entstand eine Doppelmühle, aus einer Roggenkunstmühle und einer Sägemühle am anderen Ufer des Mühlkanals. Die Mühle wurde in den 50 Jahren nach umfangreichen Erweiterungen und Umbauten still gelegt und verfiel zusehens, bis die Gemeinde das Gebäude unter Denkmalschutz stellte. Damit stand dem Erhalt der Mühle nichts mehr im Wege. Leider wurde die marode Sägemühle abgerissen, einzig das alte Gerinne der zweiten Wasserkraftanlage ist noch heute zu erkennen.

Das leere Gerinne trieb einst die Sägemühle an, die am, der Roggenmühle gegenüber liegenden Ufer des Kanals stand. Im Zug der Neugestaltung dieser Uferseite, mit em Neubau der Stadtbibliothek, wurde die Sägemühle abgetragen, das Ufer neu gestaltet und der Bibliotheksneubau errichtet. So blieb nur die Roggenmühle erhalten.

In den 90er Jahren wurde dann das Gebäude der Mühle unter Denkmalschutz gestellt - umfangreiche Sanierungsmaßnahmen waren die Folge. Viele Maschinen sind in Kleinarbeit wieder hergerichtet worden, die Inneneinrichtung der Mühle wurde aufgeräumt, gereinigt und in Stand gesetzt. Eigentlich könnte die M6uuml;hle wieder arbeiten, sie tut es aber nicht - sondern ist Museum.

Heute nutzt die Gemeinde den Mahlboden für Trauungen, literaische Lesungen oder auch für Kammermusik.

Ring um die bayrische Landeshauptstadt gibt es sehr viele Fließgewässer, an denen der Mühlenfreund sehr viele Wassermühlen finden kann. Die Würm ist solch ein kleiner Flusslauf, der bei Dachau dann in die Amper mündet.

Der münchner Vorort Krailling liegt im Südwesten der Stadt, wo man im Ortskern die malerische Anlage der Linnermühle findet. Sie liegt direkt am Mühlkanal, der unweit der Strassenbrücke vom Hauptstrom der Würm abzweigt.

Die einstige Mühle wurde von drei Steinmahlgängen auf Walzenstühle umgebaut, noch heute sind diese Umbauten zum Teil noch zu erkennen. Im Zuge dieser Umbauten wurde die Reinigung ergänzt und die Mühle zu einer Kunstmühle umgebaut. Trotzdem wuchs die Mühle nicht über sich hinaus und blieb kleine Handwerksmühle. Sie ist, mit der Kumpfmühle bei Prien am Chiemsee vergleichbar. Denn auch an der Linnermühle wurde nicht ausserhalb des Gebäudes das Mahlgut angenommen, sondern als Sackware im Inneren der Mühle aufgegeben.

Es ist daher eine kleine 3 Tonnen-Mühle, die erst 2008 aufwendig in Stand gesetzt worden ist. Im Zuge der Instandsetzung des Wasserrades wurde dann auch die Stromerzeugung installiert.

|

Gerinne mit dem Zuppinger-Niedergefällerad, welches zum Antrieb der Mühle mit dem Umbau zur Kunstmühle eingebaut wurde.

Die Betongerinne wurden ebenfalls 2008 saniert. Ein automatischer, modernisierter Schütz reguliert die Wasserzufuhr zum Wasserrad.

Leider ist die Gefällestufe mit nur 0,7 Metern nicht hoch, und der Durchsatz von rund 3,5 Kubikmeter Wasser sorgen daher für nicht zu überschwengliche Leistungen, aber etwa 8kW werden elektrisch in das öffentliche Netz eingespeist.

Die Anlage läft autark, läuft von selbst an und schaltet sich auch von selbst ab. Die Regeleinrichtung sperrt die Zulaufschütze und öffnet den Freischuss in der Mitte zwischen den Radgassen. Ist die Abschaltung vorüber, sperrt die Steueranlage den Freischuss und öffnet den Schütz zum Wasserrad. Die Anlage läuft selbstständig an und wird von der Elektronik an das Stadtnetz gefahren.

Die Anlage läuft sehr gut, denn das Wasser läuft fast geräuschlos durch das Rad, es fehlt das starke Stampfen des Rades, welches durch die Anpassungen im Jahre 2008 mit Optimierung der Wasserzuführungen und des Gerinnes abgestellt worden ist.

Das Rad läuft daher in einem hochoptimalen Leistungsbereich und zeigt, wie effektiv Wasserräder als Wasserkraftmaschinen zur Stromerzeugung sein können.

Die zweite Radgasse ist etwas größer als die Radgasse der Mühle, denn das ehem. Sägewerk brauchte etwas mehr Kraft für den Betrieb, doch diese Radgasse bleibt vorerst leer. Zwar hätte die Würm genügend Wasser zum Betreiben eines zweiten Rades, jedoch würde dies optisch befremdlich wirken, als auch das umfangreiche Genehmigungsverfahren mit den Behörden bisher abschreckt.

So bleibt es bei einem Wasserrad, welches sich, dank der Stromerzeugung, nun dauerhaft bewegt. |

Im Inneren der Mühle sieht man die Antriebswelle auf das große Kammrad einwirken. Dieses ist mit Holzzähnen aus Hartholz besetzt. Es ist als Stirnrad ausgefertigt und besteht aus Gusseisen. Es greift in ein gusseisernes Zahnrad ein, welches jetzt ein weiteres Kammrad auf der Zwischenwelle antreibt. Dieser Getriebesatz nennt sich Vorgelege.

Dieses Kammrad ist nun nicht mehr als Stirnrad gefertigt, sondern als Kegelrad, auch dieses ist wieder mit Holzzähnen aus Hartholz besetzt. So wird das liegende Zeug, also die liegende Hauptwelle mit den Riemenschaiben angetrieben, die im 90° versetzt zur Antriebseinheit sich über die Gebäudelänge hinzieht.

Die große Riemenscheibe im Bildvordergrund treibt den Stromgenerator auf dem Mahlboden an, links am Bildrand sieht man die Schützverstellung. Am rechten Bildrand erkennt man die Riemenscheiben zum Antrieb der Müllereimaschinen.

Alle Riemen sind abgelegt, die Mühle ist bis auf den Stromerzeuger still gelegt.

Nicht zu erkennen sind die einzelnen Verstelljoche, die an einigen Stellen stille Zeugen der einstigen Mahlgänge sind, welche durch Walzenstühle ersetzt worden sind. Diese verstellbaren Spurlager nahmen eins das Mühleisen für den Antrieb des Mühlsteins auf und ermöglichten auch die Verstellung des Abstands zwischen den Mahlsteinen. Von drei dieser Lagerpunkte ist nur der letzte am Ende der Antriebswelle noch in Betrieb, aber nicht mehr regelmäßig in Gebrauch.

Auch diesem letzten Spurlager sitzt der erhaltene Mahlgang.

Die leigende Antriebswelle ist nicht durchgängig, sondern geteilt und wird durch eine Kupplung rasch verbunden, wodurch die komplette Mühle wieder in Bertrieb gesetzt werden könnte. |

|

|

Unterhalb des Mahlbodens, im eigentlichen Erdgeschoss liegt neben dem Getriebe auch die Absackung. Zwei Absackstutzen gibt es, einen f&uumr Mehl, den anderen für Kleie.

Man erkennt aber auch die Elevatorenfüsse. Güter des Mahlprozesses laufen über die hölzernen Rinnen in diese Bereiche, wo diese über die kleinen Blechbecher auf den Elevatorriemen aufgenommen und nach oben transportiert werden. Einzelne und Doppelelevatoren sind zu finden.

Ein wenig versteckt zwischen den Elevatoren dann die für Mühlen typische Sackwaage, welche auch hier in einer kleinen Grube in den Boden eingelassen ist. Auffällig hier ist hier, der fehlende Raum. Vergleicht man dies mit der großen Fläche der Obermühle Polling, fällt auf, daß nur wenig Raum für Säcke vorhanden ist.

Die Mühle verfügt daher über einen Sackaufzug, dessen typischen, vergitterten Schacht man auch im Bild erkennen kann. Mit diesem System konnte man leicht schwere Säcke durch die Mühle transportieren und musste diese nicht, wie früher durchaus üblich, auf den Schultern die steilen Stiegen der Mühle hochtragen.

Auch findet sich eine sogenannte Windfege auf dieser Ebene. Hr. Linner erklärte, man habe sich der Windfege gern bedient, weil einige Landwirte nicht immer vom Drusch vorgereinigtes Getreide angeliefert hatten, sondern oft neben Staub und Spelzresten schlicht vom Dreschboden alles komplett in die Säcke gefegt worden war.

Um nun die Reinigung nicht zu überlasten, aber auch beim Futterschroten ein wenig Vorreinigung zu haben, habe man die alte Windfege noch aus Zeiten der Steinmahlgänge erhalten - und bei bestimmten Anlieferungen auch noch benutzt, was allerdings immer eine starke Verunreinigung des Getriebegeschosses mit sich brachte. |

Ähnlich der Kumpfmühle Prien, aber auch der Neue Mühle Erfurt gibt es bei der Linnermühle keine Möglichkeit, daß Getreide ausserhalb der Mühle aufzugeben.

Die genannten Mühlen sind auf Sackware abgestimmt, haben daher nur eine kleine Aufgabe, die es nicht möglich macht, vom Wagen direkt Getreide in die Mühle zu füllen. Solche Aussenaufgaben finden wir in der Drax Mühle, aber auch in der Mühle St. Johann, wo direkt vom LKW oder von einem Schüttgutanhänger das Getreide in die Mühle aufgegeben werden kann, indem es direkt in den Aufgabentrichter gekippt wird.

In der Linnermühle liegt diese Aufgabe am Ende des Erdgeschosses, als deutliches Zeichen, daß Reinigung und Speicheranlagen erst später in die Mühle eingebaut worden sind, zudem man sich nicht großartig Gedanken gemacht hat, wie man Getreide direkt vom Fuhrwerksanhänger in die Mühle kippen könnte.

Die Aufgabe besteht aus einem hözernen Kasten mit Tricherförmigen Boden, der direkt über eine Klappe das Getreide in den Elevatorfuss rinnen lässt, von wo aus es dann nach oben in die Renigung gefördert wird.

Aufgrund der spuren dürfte die Aufgabe auch zunächst anders ausgeformt gewesen sein, wurde jedoch mit den zahlreichen Umbauten auf die heutige Form gebaut, deren Schütte ca. einen bis zwei Sack Getreide aufnehmen kann.

Da im Erdgeschoss wenig Raum ist, um die Anlieferung zu verstaunen, wurde wohl eine grö&szliug;ere Lieferung auf den Rohrboden oder auch Mahlboden verteilt, und später über den Aufzug dann zu Aufgabe verbracht, um so nach und nach in die Aufgabe geleert zu werden.

Der Auifgabe Elevator nimmt nun das Rohgetreide und fördert es in die Renigung der Mühle, die wir später noch sehen werden. |

|

|

Wie bereits erähnt, gibt es auch in der Linnermühle eine der typischen Sackwaagen, die hier zwischen zwei Elevatoren in einer Bodengrube eingelassen ist.

diese Sackwaagen waren für Mühlen essentiel, nur damit konnte die Füllmenge der Mehlsäcke bestimmt und korrigiert werden. Der Müller hatte zwar das korrekte Füllen der Säcke im Gefühl, doch ein Sack stand für ein bestimmtes Gewicht. Dieses war strikt einzuhalten, weshalb die Säcke entweder direkt unter der Absackung des Mehlmischers nachbefüllt worden sind, oder nachträglich. Der an der Absackung des Mischers befüllte Sack wurde nun auf die Waage gestellt, gewogen und aus einem neben der Waage abgestellten Sack mit einer Mehlschaufel nachträglich nachbefüllt und so exakt aus das nötige Gewicht gebracht. Dann wurde der Sack verschnürt und eingelagert, bzw. für einen Transport bereit gestellt.

In der Regel fassten die MehlSäcke rund 100 Kilogramm, also einen Doppelzentner - erst später wurden die Säcke auf 50 Kilogramm reduziert.

Sackwaagen sind in vielen Mühlen zu finden und zeigen deutlich, wie sehr damals mit dieser Form eines Behälters hantiert worden ist.

Viele Mühlenprodukte wurden in Säcken zwischen gespeichert, und wurden dann über den Sackaufzug in die entsprechenden Lagerstätten der Mühle verbracht, von wo aus die Zwischenprodukte dann wieder dem Prozess zugeführt wurden, oder als fertiges Endprodukt für den Transport bereitgestellt. |

Der Generator, daß derzeitige Herz der Mühle.

Gut, eigentlich ist eine Mühle kein Ort der Stromerzeugung. Eine Mühle wie die Linnermühle ist eine Produktionsstätte für Mehl, welches aus Getreide gewonnen wird. Dazu wurde ein Gebäude mit den ganzen Maschinen, welche für diesen Prozess nötig waren, vollgepackt. Nicht bloß, daß die Maschinen Raum einnahmen, im Zuges des Verbesserungsprozesses der Mahltechnik wurde auch häufiger umgebaut, alte Maschinen entfernt und durch neue Maschinen ersetzt.

Dies kann man auch in der Linnermühle erkennen, wo allein auf dem Antriebsboden zu erkennen ist, daß die Mahlsteine durch die Walzenstühle ersetzt worden sind.

So ist es hier nicht verwunderlich, daß man im Zuge der Neuausrichtung der ehemaligen Mühle hin zu einem Kleinkraftwerk, also der neuen Nutzung der Wasserkraftmaschine zur Stromerzeugung, einen Raum finden musste, wo sich der Stromgenerator am besten einbauen läßt.

Dies finden wir auch in der Neuen Mühle Erfurt, wo sowohl das Wasserrad, als auch die Francis Turbine Strom über einen Generator erzeugen können. In der Linnermühle werden so trotz des geringen Gefälles am Wasserrad rund 10 kW umweltfreundliche, CO2 neutrale Energie erzeugt und in das öffentliche Netz eingespeist.

Links des Generators ist die Schützverstellung zu sehen, dem Müller war es vom Mahlboden aus möglich, das Wasserrad mithilfe der Schützverstellung an und abzuschalten.

|

|

|

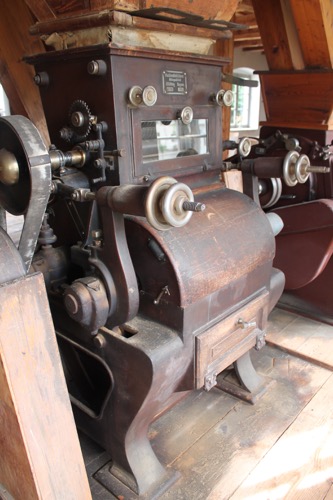

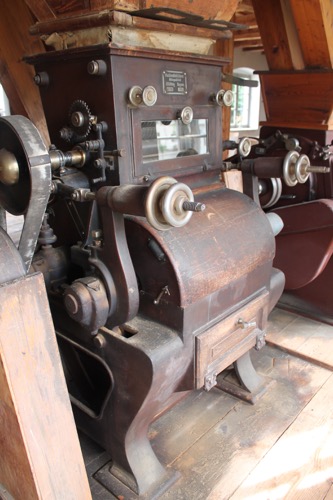

Nun der Blick vom Generator aus über den Mahlboden, die Reihe der Walzenstühle ist deutlich zu erkennen.

Die Linnermühle war ja eine Kunstmühle, sprich sie folgte der Möglichkeit, möglichst viele Produkte des Vorgangs gleichzeitig erzeugen zu können, wobei diese Produkte aber auch aus dem Prozess ausgegliedert werden konnten, wenn dies notwendig oder Kundenwunsch war. Dabei ist die Linnermühle hier keine Ausnahme. Die meisten Mühlen sind Kunstmühlen, wie man z.B. an der Mühle Drax oder der Kumpfmühle A. Schuster erkennen kann.

Dies steht im Gegensatz zu den Rückschüttmühlen, wie dies z.B. an der Schimborn, wo die Mahlgüter eben nicht automatisch durch den Sichter einer anderen Mahlstufe zugeteilt worden sind. Sondern die Zwischenprodukte mussten hier abgesackt und neu aufgegeben werden, nachdem die einzige Mahlmaschine neu ausgerichtet worden ist.

Dies ist in der Linnermühle anders, und hier wird das Zwischenprodukt durch den Sichter, wenn es so gewünscht ist, gleich der nächsten Mahlmaschine zugeordnet und fließt automatisch in deren Vorspeicher, daher stehen die Anlagen auch in Reihe und Glied. In vielen modernen Mühlen wird dies sogar gesteigert, weil dort die Prozesse so strukturiert sind, daß sogar nacheinander vermahlen wird, daher Produktströme nicht mehr getrennt behandelt werden, sondern in einem eigenne Fluss bleiben. Doch dies sprengt hier den Rahmen.

Die Linmnermühle war eine Roggenmühle und ist daher maschinell für die Vermahlung von Roggen ausgelegt, auch wenn die Anlage auch Weizen vermahlen hat, fehlt ihr doch die für Weizenfeinmehl typische Ausstattung. Hingegen sind für die Roggenvermahlung wichtigen Anlagen entsprechend vorhanden und sollte ndaher auch vorgestellt werden. |

Bei den meisten Mahlmühlen, die als Kunstmühlen aufgebaut sind, finden wir die Vermahlung in Stufen.

Hier im Bild sind der Grießmahlstuhl und die Ausmahlmaschine zu erkennen. Vom Sichterboden laufen Fallrohre zu den Vorbehältern der Mahlstühle, die in der Speiseeinrichtung auf dem Kopf des Mahlstuhs enden. Das Gut wird nun auf die Speisewalzen im Kopfbereich aufgegeben, wo es grobe Walzen aufnehmen und als breiten Schleier den eigentlichen Mahlwalzen zuführen. Der Grießstuhl ist dabei mit geriffelten Walzen versehen. Die Walzen zerquetschen das Korn ja nicht einfach, sondern in dem sehr engen Mahlspalt findet eine Reibarbeit statt. Durch die Riffelung wird hingegen auch eine Schneidkante ausgebildet, so daß neben der Reibarbeit auch eine Schneidarbeit geleistet wird. Das Korn wird hier also nicht zerrieben, sondern hauptsächlich durch die Kanten der Riffelung gebrochen und damit zerkleinert.

Während in der Ausmahlstufe das Produkt auf den Mahlgrad zerrieben wird und hier zumeist glatte Walzen eingesetzt werden, sorgt der Walzenstuhl im Fordergrund für eine Zerkleinerung auf noch deutlich fühlbare Produktgröße - Grieß genannt.

In Weizenmahlmühlen war diese Stufe essentiell, wurde Weizengrieß für eine Vielzahl von Produkten, z.B. Nudeln und bestimmte Knödel, verwendet, war bei Roggen der Grieß weniger wichtig. Zwar wurde Roggengrieß als Produkt benutzt, um bestimmte Sauerteigbrote lockerer und kräftiger zu machen, oder aber er wurde in dem Typischen Brei - das sogenannte Muas - zugesetzt.

Ansonsten bei der Roggenvermahlung dient er nur dazu, den Roggen in Stufen zu zermahlen, um den Kraftaufwand gering zu halten, was den Durchsatz steigern sollte - so wurde es erklärt. |

|

|

Die erste Stufe des Mahlprozesses war das sogenannte Schroten. Das Produkt, der Schrot, war eine sehr grobe Zerkleinerung der mahlfertigen Getreidekörner. Auf den Walzen des Schrotstuhls, den man im Bild sieht, sind die Riffel sehr deutlich ausgeprägt und man kann die schwarfen Schneidkanten deutlich sehen, aber insbesondere sehr ausgeprägt fühlen. Das Getreide wurde hier viel weniger verrieben, sondern eher Schneidkante auf Schneidkante gebrochen. Dabei wurde nur wenig Reibarbeit verrichtet, das Korn an den scharfen Flanken der Riffel aber eingeschnitten und sehr grob zerkleinert.

Gerade bei Roggen war dies wichtig, befand sich ggf. hier immer noch anhaftende Kleie oder feiner Staub an den Körnern, der durch diesen groben Vorgang nun aussortiert werden konnte.

In der Linnermühle finden wir hier einen doppelten Walzenstuhl, der unterteilt ist in den Ersten und den zweiten Schrot, so daß wir hier eine grobe und etwas weniger grobe Zerkleinerung vorfinden. Das Korn wurde daher erst sehr grob zerkleinert und dann nochmals etwas feiner, so daß hier ein Produkt anfällt, welches als sehr körniges Zwischenprodukt auch gut als Futtermittel oder für die Küche abgezweigt werden konnte.

Gerade beim Weizen ist die gröbere Form des Schrots sehr beliebt, weil damit besondere Backwaren hergestellt wurden, die einen ganz typischen, körnigen Biss hatten - der heute nur eher selten zu finden ist. |

Eine Maschine, die typisch für die Roggenvermahlung ist und daher auch zum Beispiel in der Neuen Mühle in Erfurt zu finden ist, ist der Roggenquetschstuhl. Im Gegensatz zu den anderen Mahlmaschinen findet in der Quetsche keine Reibarbeit statt, weil die Walzen sich völlig mit gleicher Drehzahl drehen. Da der Roggen zäh ist und daher der Spalt des Getreidekorns oft in der Reinigung nicht wirklich sauber wird, wendet man diese Form der Nachreinigung an. Der Roggen wird in der Quetsche angedrückt, damit öffnet sich der Spalt des Korns, und der Schmutz kann jetzt herausfallen. Er wird in einer zusätzlichen Maschine, dem Blaumehlzylinder, als Renigungsprodukt ausgeschieden.

Dioese Maschine gab es nur in den alten Roggenmühlen, für die Vermahlung von Weizen war diese Vorstufe zum Mahlprozess nicht erforderlich. Weizen ist von seiner Art her härter als Roggen, und wird daher zumeist einfacher gereinigt. Hingegen muss der Weizen vor der eigentlichen Vermahlung etwas angefeuchtet werden, damit das harte Korn etwas Feuchtigkeit aufnimmt und damit weicher, zäher wird, was dann die Vermahlung begünstigt, bzw. erst gut ermöglicht. Nicht selten, so erzählte man, vergaß es der Müllerlehrling und dann "prasselte" der Weizen im Walzenstuhl, was den Müllermeister verärgerte - es erzeugte viel Schmutz, unnötigen Ausschuss und vor allem unerwünschten Staub. Staub konnte einer Mühle gefährlich werden, denn Staubexplosionen haben viele Mühlen das Leben gekostet. |

|

|

Die meisten Mühlen behalten nach dem Umbau von den Steinmahlgängen zu den moderneren Walzenstühlen oft einen der Steinmahlgänge. So auch in der Linnermühle.

Diese ursprüngliche Mahlmaschine ist den ersten Mahlmühlen angelehnt und die Form soll auf römische Getreidemühlen zurück gehen. In der Linnermühle ist daher der "Altdeutsche Mahlgang" auch noch vorhanden. Er besteht aus dem Bodenstein, der unter der fassartigen, hölzernen Umhüllung nahe des Fussbodens zu erkennen ist. Dieser Stein liegt still, während durch ein Loch in der Mitte das Mühleisen läuft, auf dessen Träger, der sogenannten Haue, der sich drehende Läuferstein angeordnet ist. Das Mühleisen wird von der Mühle angetrieben, so dreht sich der Läufer und in dem geringen Spalt der Steine wird das Gut zerrieben. Damit dies auch korrekt funktioniert, sind in den Stein Rillen, die sogenannte Schärfe, eingearbeitet. Durch den auf der hölzernen Umhüllung, Bütte genannt, sitzt nun das Rumpfzeug mit Trichter. Hier fließt nun das Gut ein oder wurde über einen Sack direkt eingefüllt. Durch eine Rüttelvorrichtung wurde nun das Mahlgut in einem Strom der Mitte des Läufers zugeführt, wo es durch die große zentrale Öffnung zwischen die Steine fiel. Dort ergriff des Korn der Luftzug, zog es zwischen die Steine, wo es auf den Ebenen zwischen den Steinen zerrieben wurde und das Mahlgut über die Rillen nach aussen abtransportiert wurde.

Es gab verschiedene Steine, in Österreich zum Beispiel benutzte man gern feinen Nagelflu aus der Region Untersberg, hingegen im Schwarzwald versinterten Sandstein nutzte. Hochwertige Steine waren dann der graue porenreiche Basalt aus der Eifel oder die Süsswasserquarzitsteine aus Frankreich. Laut Hr. Linner sind just diese Steine in der Mühle im Einsatz. Hierzu wurden die Steine aus Tertiärquarzit zu einem Mühlstein mit Zement zusammen gesetzt. Diese sogenannten Franzosen- oder Champagnersteine galten als die teuersten Mühlsteine überhaupt.

Der Mahlgang in der Linnermühle wurde nach dem Umbau zur Kunstmühle allerdings nicht mehr zur Mehlproduktion verwendet, sondern diese dazu, aus Getreide Futterschrot für die Viehhaltung zu erzeugen. |

Auf dem Mahlboden erhält man auch einen guten Blick auf die beiden großen hängenden Röhren der Mehlmischer. In der Regel wurde der linke für Mehl, der rechte für Kleie benutzt. Dies ist nicht selten.

Mühlen, wie z.B. die Obermühle in Polling verfügt sogar über drei Mischer. Theoretisch konnte so der Müller verschiedene Produkte zur Absackung bringen. Er hätte daher die Möglichkeit gehabt, anstelle Kleie auch eine große Menge an Sondermehl neben des üblichen Roggenmehl anzumischen.

Denn Mehl ist nicht das Endprodukt der Vermahlung, sondern eine entsprechende Mischung von Produkten der Mühle. Zwischenprodukte wurden daher der Mühle wieder zugeführt, nachvermahlen und dann dem Mischer zugesetzt, um ein fertiges Endprodukt nach Kundenwunsch zu erhalten. Aber auch bereits in Säcken zwischen gelegerte Produkte konnten so dem Mischer zugeführt werden, damit das fertige endprodukt nach Kundenwunsch passend hergestellt war.

Der Mischer ist unten trichterförmig mit einem Absackstutzen, in dessen Zentralachse eine Schnecke sich dreht. Diese zieht Produkte in der Mitte nach oben, wo diese nach aussen wandern und langsam wieder nach unten absacken, wo diese erneut durch die Schnecke nach oben gezogen werden. So werden die Stoffe im Mischer innig und gleichmäßig vermengt, um am Ende ein gleichmäßiges Produkt zu erhalten.

Durch die Klappen in den Mischern konnte auch seitlich Material dem Mischer zugesetzt werden, oder aber wenn der Müller einen Blick ins Innere auf das Müllereiprodukt werfen wollte, konnte er sich dieser Öffnung bedienen. Auch für Reinigungs und Wartungszwecke waren diese Öffnungen gedacht. |

|

|

Eine Besonderheit, die in vielen Mühlen vorkommt, aber gern vom Besucher übersehen wird.

Der Drehzahlwächter! Früher gab es den sogenannten "Mühlenhahn", eine Vorrichtung, die wenn der Trichter des Mahlgangs leer wurde, eine Falle auslöste, wodurch jetzt ein Glöckchen an den Rüttelschuh schlug und durch Ihr Läuten den Müller darauf aufmerksam machte, daß die Mühle bald leer gelaufen war.

so sollten zu hohe Drehzahlen vermieden werden, weil diese die Steine hätten beschädigen können. In einigen Bauernmühlen des Schwarzwalds gab es hier sogar Vorrichtungen, um den Kähner des oberschlächtigen Wasserrades abzurücken und die Mühle damit anzuhalten. Der Drehzahlwächter ist die moderne Form des "Mühlenhahns" der aus einem Fliehkraftelement besteht, welches durch die Antriebswelle in Drehung versetzt wird. Dreht die Mühle langsam, weil diese zu schwer geht, sind die Fliehkraftelemente unten und ein Klöppel schlägt gegen eine Glocke. Regelmäßig aber langsam ertönt diese Glocke. Geht die Mühle nun schneller und im korrekten Drehzahlbereich, so heben sich die Fliehkraftelemente, der Klöppel wird von der Glocke abgenommen und die Glocke schweigt. Läuft die Mühle nun leichter, weil diese leer geht, und damit schneller als normal wird, so heben sich die Fliehkraftelemente erneut höher. Anstelle ein Klöppel werden nun zwei Klöppel gegen die Glocke geführt und schlagen diese in schneller Folge an. Dieses laute Schellen machte den Müller aufmerksam, und allein daran, daß der Drehzahlwächer schwieg, konnte der Müller deutlich erkennen, daß die Mühle noch im korrekten Drehzahlbereich lief, was gerade im Betrieb der Walzenstühle sehr wichtig war.

Die Drehzahlwächter gab es in unterschiedlichen Bauformen, von klein bis hier recht groß - sie verfolgten aber alle das gleiche Prinzip: Eine Rückmeldung durch Glockensignal über die Drehzahl der Mühle, bei zu hoher oder zu niedriger Drehzahl. Einige Drehzahlwächter, wie in der Dinkelmühle Graf haben sogar ein Zählwerk, welches die Umdrehungen der Mühle festhält. |

Der Blick über den Rohrboden offenbahrt, wo die Mühle den Speicherplatz hatte. Hier wurden die Zwischenprodukte des Sichters an der Absackbank abgefüllt. Aber auch aus dem Müllereiprozess wurden hier Produkte gelagert. Der Boden ist daher reinlich und mit viel Raum für Säcke ist vorhanden.

Im vordergrund erkennt man die Aspiration der Walzenstühle über den Filterschrank. In diesem hängen Schlauchfilter aus Stoffgewebe, welche über eine Mechnanik in regelmäßigen Abständen abgeschlagen wurden.

Zirka in der Bildmitte dann die absackbank, wo die Fallrohre des Plansichters münden und die Zwischenprodukte des Sichtungsprozesses an angeschlossene Säcke verteilt werden. Durch den gesammten Raum läuft eine lange Zentraltransmissionswelle unter der Decke, von welcher dann die Zwischenwellen der zusätzlichen Maschinen abgegriffen werden.

Hinter dem Gitter des Fahrstuhls sind die Decken der Mischer zu erkennen./p> |

|

|

Mühlenfahrstühle sind für den Materialtransport in vielen Kunstmühlen unabkömmlich. Man nennt diese auch Bremsfahrstühle. Aufgrund der Konstruktion waren diese verlässlich und einfach, wurden aber in der Vergangnheit durch Sicherheitsauflagen verboten - Ausnahmen, wie der reine Materialtransport sind hingegen noch heute möglich. In den meisten Fällen war die Konstruktion ein wenig anders, als im Bild zu sehen, doch in der Regel immer gleich: Das Treibrad wurde durch das Eigengewicht und das Gewicht des Fahrstuhl in ein System aus Bremsbacken gezogen. Zog der Müller an einer Schnur, wurde das Treibrad bewegt, es hob sich aus den Bremsbacken und der Fahrsuhl konnte abwärts gleiten. Zog man fester an der Schnur, hob sich das Rad gegen einen Riemen oder ein Friktionsrad, es wurde jetzt angetrieben, der Fahrstuhl fuhr nach oben.

Hier wurde das Treibrad nicht angehoben, sondern seitlich verschoben. Zog man an der Schnur, wurde das Rad nach links aus dem halbrunden, mit hölzernen Bremsbacken besetzten Bremslager verschoben, damit die Bremse gelöst - Fahrstuhl abwärts. Zog man jetzt kräftiger an dem Tau, so wurde das Rad weiter nach links gerückt, kam damit in Kontakt mit dem hölzernen Friktionsrad auf der Transmissionswelle, der Gurt des Fahrstuhls wurde nun aufgewickelt und der Fahrstuhl fuhr nach oben.

Der lange Hebel der Rückvorrichtung ist zudem mit einem Gewicht verbunden, so daß nicht nur das Gewicht des Fahrstuhls die Welle in die Bremse zog, sondern auch das Gewicht des Hebelarms das Treibrad in der Bremse hielt.

Früher fuhr der Müller mit dem Aufzug, heute haben viele Mühlen das Bedienseil nach aussen verlegt, so daß zumindest der Fahrstuhl für den Materialtransport vorgeführt werden kann, der Müller selbst steigt dann die Stiegen der Mühle empor. Andere Mühlen verfügten nicht über Fahrstühle, sondern hatten eine Winde für einen Sacktransport. |

Auf dem Rohrboden in der Ecke hinter dem Fahrstuhl sehen wir dann die beiden Mischer... Die Produkte der Mühle sind nicht fertig und schon gar nicht nach Kundenwunsch. Der Müller hatte daher die Aufgabe und vor allem brauchte er das Geschick, aus den einzelnen Mühlenprodukten das fertige Endprodukt herzustellen. Dies geschah manuell, denn im Gegensatz zu anderen Mühlen mündet in der Linnermühle kein Fallrohr direkt in den Mischer, sondern alle Produkte wurden aus Säcken in den Mischer manuell eingefüllt.

Dazu konnte der Mischer am Deckel seitlich aufgeklappt werden.

Über diese Öffnung wurde nun nach Vorgabe und Geschick des Müllers der Mischer befüllt. In deem hölzernen Zylinder liegt in der Mitte eine drehende Schneckenwelle. Das eingefüllte Gut fällt unten durch das trichterförme der SChnecke zu, die es innen nach oben zieht, so es dann wieder langsam nach aussen wandert. So bildet sich im Mischer ein Güterstrom der an den Aussenseiten qabwärts, in der mitte aufwärts verläuft und damit alles zu einer homogenen Mischung vermengt.

Müller hatten für bestimmte Kunden entsprechende Rezepte, die aufgeschreiben waren und dann in diesen Mischern aud den Säcken der Mühlenprodukte im Mischer hergestellt wurden. War die Mischung fertig, wurde der Mischer im Erdgeschoss über die Absackvorrichtung entleert und das fertige Produkt in Mehlsäcken zur Abholung/Transport bereit gestellt.

Der zweite Mischer wurde meistens für Kleie benutzt, diese wurde als Tierfutter abgesackt und ebenfalls abverkauft. Neben der Kleie konnte man hier dann auch entsprechendes Bruchkorn oder Futterschrot untermischen... |

|

|

Etwas, was man heute in vielen Museumsmühlen nur selten findet, wenn dann meist nicht an dieser Stelle, sind Säcke.

Die Linnermühle wirkt, als wäre der Müller eben gerade zu Tisch oder Sonntags auf Kirchgang. So findet man auf dem Rohrboden, just dort wo man Säcke aufgrund des Betriebes immer wieder benötigt hatte, eine Bank. Auf dieser liegen nicht nur grobe Getreidesäcke aus faseriger Jute oder Hanf, sondern auch feine Mehlsäcke aus feinem Leinen. Auch gröbere Leinensäcke sind hier, die für Zwischenprodukte benutzt worden sind.

Säcke waren nicht nur einfach Behälter, sondern dienten auch der Zwischenaufbewahrung in der Mühle vorsortierter Mahlgüter, die nicht in festen Speichern gelagert wurden. Der Sack diente daher hier als flexibler Zwischenspeicher oder als Behältnis für das endgültige Produkt und dann zum Transport. Neben dem Holzfass war daher der Sack ein typischer, für Mühlen charakteristischer Behälter der Schüttgüter.

Die Säcke waren übrigens eine Art Pfandsystem, denn die Säcke trugen nicht nur den Namen der Mühle, sondern auch ab und an die enthaltene Produkttype. Es war damals schwer, einen solchen Sack in einer anderen Mühle befüllen zu lassen, so daß Säcke immer wieder in die ursprüngliche Mühle zurück gegeben worden sind. Gerade die feinen Leinensäcke für das Mehl waren begehrt und wertvoll, das Getreide kam vom Landwirt meistens in groben, hellbraunen Jute- oder Hanfsäcken.

Mehlsäcke wurden meist ausgewaschen, getrocknet, dann gefaltet und wie erwähnt, wieder verwendet...

Viele der auf Mehlsäcken aufgedruckte Mühlen gibt es heute nicht mehr und der Name auf dem Mehlsack in einem Museum ist oft das einzige, was an diese Mühlen noch erinnert. |

Wie bei vielen Mühlen befindet sich der Sichter unter dem Dach.

Ist der Walzenstuhl das Herz der Mühle, ist der Sichter das Gehirn. Hier werden die Mahlgüter aus der Vermahlung gesammelt und dann entsprechend gesiebt und sortiert.

Der Sichterboden ist recht leer, wir aber vom großen Plansichter dominiert.

Unter dem Dach enden die Elevatoren, das Gut wird von hier in die Rohre verteilt, entweder in Richtung der Reinigung, oder aber in die Vorspeicher auf dem Rohrboden, oder die Güter fallen dem Sichter zu. Der Raum ist licht, hell und luftig, in der zentrale unter dem Dachfirst rotiert die Haupttransmissionswelle für den Antrieb der Elevatoren, der zusätzlichen Maschinen und natürlich des Plansichters.

Durchbrüche im Boden lassen Riemen aus dem Rohrboden von der Transmission nach oben, wo diese zusätzliche Wellen antreiben, umrahmt alles vom massiven Tragwerk des Dachstuhls. |

|

|

für die höhere Müllerei und natürlich auch damit das wichtigere Sortieren und Sieben der Produkte des Mahlprozesses kamen kaum andere Sichter zum Einsatz. Gab es rotierende Sichter, wie den Sechskantsichter, den man z.B. in der Straubenhofmühle finden kann, oder dann den Zentrifugalsichter, so wurde diese bald von den Flach- oder Stapelsichtern abgelöst. Dies waren dann die Plansichter oder auch die Flachsichter, wie man diese im Kahlgrund bei der Roggenmühle Schimborn oder der Strötzbacher Mühle finden kann. Hingegen verfügten andere Mühlen meistens über den Plansichter, der in einem kreisbogen schwingt, und das Gut damit über die Siebe gefördert werden.

Wie bei vielen Mühlen besteht der Plansichter der Linnermühle aus zwei Siebstapeln, die je einen Kasten des Sichters im Tragrahmen bilden. Der Tragrahmen ist aus Stahlträgern geferetigt und hängt an Stahlseilen von der Decke. Andere Mühlen, wie die Obermühle Polling haben den Tragrahmen an flexiblen Holzstangen aufgehängt, hier sind es Stahlseile. Un der Zentralen hängt nun eine Antriebswelle, die den Sichter bewegt, mit einem entsprechenden Gegengewicht. So wird der Sichter in seine kreisenden Bewegungen versetzt, ohne das schädliche Schwingungen auf das Tragwerk und den Antrieb übertragen werden. Jeder der hölzernen Kästen besteht aus 14 Siebrahmen oder Zwischenrahmen. Siebrahmen sind mit feiner Gaze bespennt und durch das Schwingen wird das Produkt über diese Fläche bewegt und damit sortiert. Fallkanäle in den Siebrahmen befördern die Güter auf dem Sieb dann entweder auf andere Siebstapel oder aus dem Sichter, Fallrohre sind über Leinenschläuche an den Sichter angeschlossen, die zum Roihrboden führen. |

Auch die Linnermühle hat als Roggenmühle einen Sechskantsichter im Einsatz. Lange hat man in der Neuen Mühle in Erfurt gemeint, die Mühle habe keinen Sechskantsichter mehr, doch das Gegenteil ist der Fall. Der Schskantsichter ist hier nicht als Sichter der Mehlproduktion im Einsatz, sondern als Gegenstand der Reinigung. Roggen hat einen tiefen Kornspalt, in welchem Staub, Spelzreste aber auch Kleiereste gern anhaften. Daher wird das Roggenkorn auf einem Walzenstuhl zunächst gequetscht, wodurch der Schmutz und noch anhaftende Kleiereste aus dem Spalt gelöst werden. Damit diese vom Getreide abgeschieden werden können, kommt ein Sechskantsichter zum Einsatz. Anstelle mit Siebgaze ist er meisten mit Siebdrahtgeflecht überzogen. Das Korn wird durch die Rotation der Flächen im sechseckigen Zylinder umgewälzt, wobei Staub, feine Kleiereste und kleiner Bruch durch das Sieb fallen. Die Körner hingegen gleiten durch den Zylinder dann in den Vorspeicher des Schrotwalzenstuhls.

Das was durch das Sieb fällt, bezeichnet der Müller als Blaumehl, weshalb diese Einrichtung auch als Blaumehlzylinder in der Mühle angeführt wird.

Gehört das Sieben und Sortieren des Mahlgutes zur sogenannten Weißreinigung, so ist das Entfernen von Staub, Dreck und Fehlanteilen des Getreides als Schwarzreinigung bekannt. Da der Roggen hier einen Zwischenschritt, zudem mit einer Mahlmaschine bedingt, nannte man das diesen Schritt auch Blaumehlstufe, wobei der hier anfallende Schmutz als Blaumehl bezeichnet worden ist.

Es gibt Berichte, wo dieses Blaumehl der Futterproduktion beigemischt worden ist oder sein soll, vom Wert aber ist Blaumehl letztendlich ebenso Dreck, der anfallende Schwarzstaub und gehört daher entsorgt. Durch den hohen Anteil an Schalen und Staubpartikeln ist er ebenso mit Pilzsporen, Pilzgiften und allerlei Bakterien belastet, wie der in der Schwarzreinigung anfallende Dreck. |

|

|

Wir machen nun einen Sprung und gehen nun in den hinteren Teil der Mühle, wo in der Ecke der ´Reinigungsturm´ aufgebaut ist. Es ist kein Turm, sondern nur in den den Stockwerken untereinander liegen die Reinigungsmaschinen, und bevor wir hier von unten nach oben durchgehen, stellen wir die Maschinen in der Reihenfolge vor, wie diese durchlaufen werden, bewegen uns daher vom Dach jetzt wieder abwärts.

So finden wir ganz oben dann den Aspirateur. Er ist bei weitem nicht so imposant wie die in der Obermühle Polling, aber für eine 3 Tonnen Mühle reichte er auch. Die Bodendielen sind nicht mehr so stabil, trotzdem konnte ich die Bilder im richtigen Licht setzen. Vom Dachgeschoss kommt der Einlauf links in den Aspirateur, der nun über einen Luftstrom Staub und windgängige Teile wie Spelzen aussortiert, dann über schwingende Siebe grobe Lehmschrollen, Strohreste und Steine aussortiert, um dann auch den feinen Sand und kleinere Fremdsaaten abzuscheiden.

Der hier anfallende Schmutz geht sofort in Säcke, während der Staub durch einen seperaten Schlauchfilter, den man rechts am Bildrand mehr erahnen als erkennen kann, abgeschieden und abgesackt wird.

Da hier nun meistens Dreck anfällt, spricht der Müller von der Schwarzreinigung und der anfallende Dreck war schlicht Abfall, der nicht weiter verwertet worden ist. Er wurde ansorgt. Man sagt Müllern nach, daß Sie diesen Dreck oft ins Wasser gaben, oder auch einfach auf einen Haufen lagerten, andere wiederrum sollen es auf den eigenen Misthaufen entsorgt haben. Letztendlich ist der Aspirateur die Grobreinigung des Getreides nach der Anlieferung schlechthin. |

Der Trieur oder Rundkornausleser

Direkt unter dem Aspirateur, was jetzt keine bauliche Seltenheit ist, befindet sich im Tragrahmen des Aspiratuers dann der Rundkornausleser, oder Trieur. Die Funktion wird im Schnitt deutlich, den ich bei der Dinkelmühle Graf hinterlegt habe. In der Mitte der Trommel befindet sich eine Rinne, in der sich eine Transportschnecke dreht, der rotierende Mantel der Trommel ist mit Ausbuchungen versehen.

Rotiert nun der Mantel, fallen die länglichen Getreidekörner eher aus den Ausbuchtungen des Mantels, als die runden Fremdsaaten, die länger von der Rotierenden Traommel mit nach oben genommen werden. Sie fallen daher später heraus und gelangen so in die Rinne der Mitte, wo diese mit der Transportschnecke abgezogen werden.

Während das Getreide also die Trommel verlässt, werden die runden Fremdsaaten über die zentrale Rinne abtransportiert und fallen daher einen anderen Fallrohr zu, welches diese zu einem Sack bringt. Das Getreide fällt nun einen Stock tiefer der letzten Reinigungsstufe zu, die noch zur sogenannten Schwarzreinigung gehört - und wirklich in den allermeisten Fällen auch nur Dreck und Fremdsaaten aussortiert. |

|

Spitz- und Schälmaschine mit Bürstenschnecke Spitz- und Schälmaschine mit Bürstenschnecke |

Bevor nun der Roggen in die Qeutsche und damit zur letzten Stufe der Reinigung in den Blaumehlzylinder gelangt, wird das Getreide von der harten, unverdaulichen Hülle befreit. Das Getreidekorn selbst ist von vielen dünnen Hüllblättern umgeben und geschützt. Die äusseren, stark holzigen Blätter werden beim Drusch als Spelzen abgeschlagen, doch es verbleiben die darunter befindlichen, bräunlichen Hüllen, die der Müller als Kleie kennt. Diese sind aus reiner Zellfaser, oft stark mit Pilzsporen, damit Toxinen belastet. Aber aich ist hier feiner Staub anhaftend. Zudem hat der Roggen auch noch Reste der Grannen anhaftend, die ebenfalls entfernt werden müssen.

In der Schälmaschine wird genau dies gemacht: Die runde Trommel ist mit einem Schmirgelmantel versehen, im Inneneren rotieren Paddel, die das Getreide jetzt gegen diesen Mantel reiben, so daß die Getreidekörner sich innig untereinander, an den Paddeln und dem Schmirgelmantel reiben. Dadurch werden die faserigen Hüllen des Getreidekorns abgerieben. Ein Lüfter auf der Maschine nimmt den feinen Schälstaub mit, transportiert diesen in einen Schlauffilter. Die Schälanteile bleiben innen im Leinenschlauf haften, die Luft entweicht durch das Gewebe, so kann die Schälkleie jetzt einem Sack zufallen. Früher nahm man diese Kleie gern als Viehfutter.

Damit aber das Getreide auch wirklich gut gereinigt wird, fällt es der darunter liegenden Bürste zu. Eine Welle, besetzt mit schneckenförmigen Bürstenreihen reibt jetzt das Getreide gegen einen gelochten Blechrahmen, wodurch Bruchgetreide, aber insbesondere die feinen, noch anhaftenden Schalenanteile vom Getreidekorn herunter gerieben werden.

Nicht bloß feine Kleieanteile sortiert die Bürste aus, sondern durch das reiben der Körner wird auch feiner Staub entfernt und weil die Löcher des Bleches länglich geformt sind, wandert hier auch ein Restanteil von Getreidebruch oder Grannen in den Schwarzstaub. Zurück bleibt das eigentlich saubere, von den feinen Schalen befreite Getreidekorn, welches jetzt dem Elevator zufällt. Dieser fördert das Getreide nun in den Vorspeicher, entweder vor den ersten Schrot, oder aber für den Roggen zur Blaumehlstufe. |

Auf dem Rückweg können wir nochmals die große Absackbank im Rohrboden bewundern. Hier finden wir die Abgänge der verschiedenen Sortierungen des Plansichters, welches hier in die unterschiedlichen Säcke einlaufen. Versteckt und daher im Bild nicht zu erkennen ist dann auch aus der Reinigung eine kleine Absackbank für das Blaumehl und Teile des Schwarzstaubs.

Deutlich erkennen wir hier grobe Säcke aus groben Material und die feinen Leinensäcke. Darunter dann uach die wertvollen Säcke, die den Namen der Linnermühle tragen:

Roggen-Kunstmühle, Linner, Krailing

Hier wurde das Mehl abgesackt, aber auch die Kleie, der Schrot oder der anfallende Roggengries. Der Müller musste hier wachsam sein, damit die Säcke rechtzeitig gewechselt worden sind, aber auch das immer das korrekte Produkt in die Säcke lief. Die Menge war hier erst einmal egal, denn hier kam es nicht auf Gewichte immer an, sondern hier war oft Pie mal Daumen gut genug, denn das Produkt wurde ja später wieder dem Prozess erneut zugeführt, wenn es nicht, wie bei Gries und Schrot üblich, dem Prozess von allein zufloss. Denn dies war ja Markenzeichen der Kunstmühle. So ließen sich einige der Fallrohre absperren, so daß die Produkte eben nicht von allein einer weiteren Mahlstufe zuflossen, sondern dann der Absackbank zuströmten. Andere Produkte, wie der feine Mehlstaub der Walzenstuhl Aspiration, deren Filterschrank man im Hintergrund erkennt, wurden ebenfalls abgesackt. |

|

|

Einige nennen es Feise, andere nennen es das Kontor. Es war der Ort, wo der Müller sich zurück zog. Eine Mühle lief ja nicht bloß im Tageslicht, sondern auch des Nachts. Oft nur im Scheine einer gut behüteten Petroleumlampe oder gesicherten Kerze lief die Mühle auch des Nachts.... Viele Mühlenm hatten daher kleine Stuben, wo der Müller sich zurück ziehen konnte... um etwas zu essen, zu trinken oder auch mal ein Nickerchen zu halten. Denn Ruhe hatte der Müller während der Mahlzeit nicht wirklich. Zur Ernte rannte die Mühle, eigentlich immer, wenn genug Wasser vorhanden war. Da schlief der Müller selten wie andere regelmäßig, sondern eher unregelmäßig und unterbrochen von den Bedürfnissen der Maschine, in der er lebte.

Im Bild kann man rechts den kleinen Gussofen erahnen, der diese Stube beheizte, Bett und Sessel sind nicht zu erkennen, aber der Schreibtisch. Die Wände zieren ein Kruzifix und ein kleines Gebet im Bilderrahmen. Der Schreibtisch trägt noch die Unterlage der 50er Jahre und aufgeschlagen das Mahlbuch. Hier wurden die Mengen verzeichnet. Wer lieferte wann welche Menge und wieviel von welchem Mehl wurde darauf für wen erzeugt. Alles sauber festgehalten, natürlich in altdeutscher Handschrift. Ein wenig erweckt der Raum den Eindruck, der Müller sei gerade zum Markt und das Ticken der kleinen Uhr an der Wand ist unnatürlich laut. Denn eigentlich war im Betreib die Uhr nicht zu vernehmen, im Hindergrundgeräusche-Konzert der rollenden Räder, knarrenden Riemen und schlagenden Hebelwerke. Doch diesmal ist die Mühle still, nur das Rauschen des Wassers ist zu hören und Sonne durchflutet den Raum... Es war, ja es ist ein intimer Moment, einen solchen Raum zu betreten, denn in diesme ist die Geschichte und Vergangenheit der Müller, ja der Familie die dort arbeitete förmlich greifbar. Wenn dieser Raum erzählen könnte... |

Mit diesen Eindrücken endet ein schöner Rundgang durch eine wunderbare Kunstmühle..

Die Mühle weist viele interessante Details auf, die wir im Rahmen des Rundgangs nicht besprechen können, und es ist wunderbar, daß die Anlage noch im Vollbetrieb ist - wenn auch viele Kunden sich durch die günstigen Massenprodukte mehr und mehr von regionalen Produktiosnketten verabschiedet und entfernt haben.

Das Internet ist die Plattform und der regionale Bedarf wird zum Teil nicht mehr wahrgenommen. Doch weder überregionale Großanbieter, noch die Internet Anbieter können auf direkte und gezielte Kundenwünsche eingehen.

Doch die Obermühle als regionaler Anbieter kann es. Sie schließt die Kleinbetriebliche und mittelständige Lücke der regionalen Produktionsketten. Regionale Landwirte beliefern auf kurzen Wegen die Mühle und deren Produkte werden direkt an regionale Abnehmer verkauft. Etwas, was auch in der Mühle St. Johann, der Hagenmühle oder der Maiermühle so festzustellen ist.

Viele konnten Kunden gewinnen, doch für einen großzügigen Betrieb reicht es zumeist nicht, sondern oft reicht der Betrieb nur, sich gerade so noch am Leben zu erhalten und oft sind aufgrund dieser Perspektive nachfolgende Generationen nicht mehr bereit, diese Abnagen zu übernehmen. Die Mühlen sterben daher, weil diese es nicht schaffen, trotz Internet, Ihre Potentiale zu erschließen oder neue Kundenkreise zu erschließen.

Trotzdem können sich diese Mühlen noch am Leben erhalten und auch ist eine leichte Kundenzunahme oft zu bemerken, der Markt ist daher stabil - wenn auch nicht üppig. Früher waren die Schweine des Müllers die besten, doch heute ist dies nicht mehr der Fall.

Trotzdem bedanke ich mich bei der Familie Frohnwieser für den tollen Rundgang durch eine wirklich wunderschöne Getreidemühle und ich hoffe, daß diese Mühle auch in weiterer Zukunft, wie die Dekaden zuvor, immer von Generation auf die Nächste Generation fortbesteht und damit in Betrieb erhalten werden kann. So ist dieser Rundgang auch nur ein Blitzlicht, ein Abbild einer bestimmten Zeit und kann zukünftige Veränderungen nicht widerspiegeln. Aber der derzeitige Stand, mit seinen Anlagen und Maschinen ist ein Stand, wie er schon vor Generationen angetroffen werden konnte - der heute noch so in Betrieb ist. Man spürt den Geist der Müllerei und bekommt hier sicherlich Produkte, direkt vom Erzeuger, wie es wohl so kein Naturkostladen oder Reformhaus anbieten könnte - den wo sollte man mehr vom Produkt wissen und näher am Kunden sein, als direkt auf dem Mahlboden, wo das Produkt welches man kauft, erzeugt worden ist?

Eine Frage, die sich die Leser des Rundgangs durchaus stellen dürfen, und vielleicht animiert es, den ein oder anderen, die Mühle zu besuchen, oder Produkte dieser Mühle zu kaufen, um sich von der Qualität zu überzeugen.

Leider verfügt die Mühle über keine eigene Homepage, auf welche ich nun verlinken könnte, für weitere Informationen und Kontaktmöglichkeiten... so bleibt nur, der Blick in die örtlichen Brachenbücher oder Telefonverzeichnisse.

Spitz- und Schälmaschine mit Bürstenschnecke

Spitz- und Schälmaschine mit Bürstenschnecke